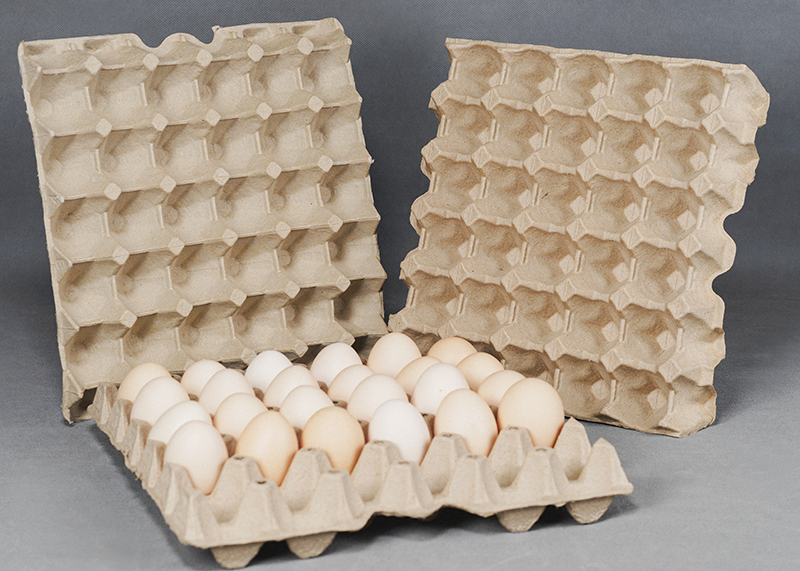

Lini produksi baki putar otomatis terdiri dari sistem pembuatan pulp, sistem pembentukan, sistem pengeringan, sistem susun, sistem vakum, sistem air bertekanan tinggi dan dan sistem kompresor udara. Ini digunakan untuk memproduksi nampan telur, nampan buah, dll.

Lini produksi baki putar otomatis terdiri dari sistem pembuatan pulp, sistem pembentukan, sistem pengeringan, sistem susun, sistem vakum, sistem air bertekanan tinggi dan dan sistem kompresor udara. Ini digunakan untuk memproduksi nampan telur, nampan buah, dll. Menggunakan kertas bekas seperti koran bekas, kertas karton, kertas kantor, skrap dan bahan limbah lainnya sebagai bahan baku, disiapkan menjadi bubur dengan konsentrasi tertentu melalui penghancuran hidrolik, filtrasi, injeksi air dan proses lainnya, dan disedot pada cetakan logam khusus oleh mesin pembentuk. Itu diserap ke dalam billet basah, kemudian dikeringkan dengan garis pengeringan, dan kemudian ditumpuk.

Sistem host terdiri dari mesin pembentuk putar, saluran pengering enam lapis, dan mesin susun. Lini produksi memiliki kapasitas produksi yang besar dan otomatisasi tingkat tinggi, menghemat biaya tenaga kerja, lebih sedikit penurunan putaran, investasi cetakan kecil, dan jalur pengeringan multi-lapisan yang sangat efisien, menghemat gas alam.

Peralatan produksi baki kertas mana yang lebih baik? Berbagi kasus proyek jalur baki telur otomatis BESURE ET6000 di Arab Saudi.

Lini produksi mengadopsi sistem pulping otomatis, akurasi penyesuaian dapat mencapai 0,01%, konsentrasi pulp stabil, dan kualitas produk baik.

Mesin pembentuk mengadopsi teknologi pencetakan drum 4 sisi, dengan kapasitas produksi 6.000 lembar per jam, dan kadar air blanko basah rendah, sekitar 69-70%, yang menghemat 30% konsumsi energi daripada produsen lain.

Efisiensi termal dari jalur pengeringan multi-lapisan kami mencapai 90%, dengan tapak kecil, efisiensi tinggi dan hemat energi, dan dilengkapi dengan sistem pemulihan dan daur ulang gas, yang mengurangi konsumsi energi sebesar 24% dibandingkan dengan garis pengeringan tradisional.

Sistem host mengintegrasikan pembentukan, pengepresan panas, pengeringan, pengangkutan, dan penumpukan. Setiap proses secara otomatis dan terus menerus diselesaikan untuk mewujudkan operasi otomatis. Ini adalah pilihan terbaik bagi industri pulp moulding untuk mengatasi kenaikan biaya tenaga kerja.

Model: ET2200 / ET2700 / ET3600 / ET4300 / ET6000 / ET7200

Komposisi lini produksi:Forming System: Forming System: 1drop/2drops/4drops rotary (dengan fungsi mencuci mould/burr produk, dilengkapi dengan sistem preheating).

Sistem Pengeringan: 6 lapisan garis pengeringan.

Sistem Penumpukan:Penumpuk lima saluran; enam saluran stacker (dengan fungsi penghitungan otomatis)

Membentuk ukuran pelat (mm): 1900x400 / 2250x400

Kapasitas desain lini produksi (berdasarkan baki telur 30 sel): 2200 pcs/jam/2700 pcs/jam/3600 pcs/jam/4300 pcs/jam/6000 pcs/jam/7200 pcs/jam

Tipe Pembentuk: Cetakan hisap drum putar

Waktu siklus pembentukan: 20 piring/menit

Distribusi cetakan: 5 buah/tetes; 6 pc/drop (berdasarkan nampan telur 30 sel)

Tinggi produk: 70mm

bahan bakar pemanas: Gas, Minyak termal, LPG, LNP atau uap (jika dengan uap, sistem pengeringan akan diperpanjang berdasarkan kapasitas keluaran spesifik)

Metode kontrol: PLC + layar sentuh

Keterangan: Parameter di atas adalah untuk referensi. Karena perkembangan teknologi yang berkelanjutan, data yang relevan akan terus diperbarui

| model | Kapasitas Keluaran | Lantai | Staf | Listrik | Air |

| ET2200 | 2200 pcs/jam | 50*18 Tinggi4M | 3 orang/shift | 120-130KW/Jam | 0,7-0,8Ton/Jam |

| ET2700 | 2700 pcs/jam | 50*18 Tinggi4M | 3 orang/shift | 135-150KW/Jam | 0.9-1.2Ton/Jam |

| ET3600 | 3600 pcs/jam | 60*24 Tinggi4M | 3 orang/shift | 160-180KW/Jam | 1.3-1.5Ton/Jam |

| ET4300 | 4300 pcs/jam | 60*24 Tinggi4M | 3 orang/shift | 210-240KW/Jam | 1.4-1.6Ton/Jam |

| ET6000 | 6000 pcs/jam | 70*24 Tinggi4M | 4 orang/shift | 260-320KW/Jam | 1,8-2,3Ton/Jam |

| ET7200 | 7200 pcs/jam | 70*24 Tinggi4M | 4 orang/shift | 320-360KW/Jam | 2.5-3.0Ton/Jam |

TENTANGYAKIN

Pada tahun 1997, tim BST mengimpor lini produksi Eropa ke China dan memulai bisnis produksi produk pulp cetakan. Selama 24 tahun terakhir, tim BST mendedikasikan diri untuk pengembangan industri pulp moulding dan terus merambah ke industri hilir. BST kini telah menjadi perusahaan grup R& D, pembuatan dan penjualan seluruh lini produksi cetakan bubur kertas, cetakan dan produk bubur kertas. Ini juga merupakan perusahaan internasional kerjasama Cina-Eropa dengan pabrik asing di seluruh dunia dan produsen peralatan cetakan pulp pertama yang terdaftar di Cina.

Sebuah perusahaan koperasi Cina-Eropa dan kelompok internasional.

Sebuah perusahaan koperasi Cina-Eropa dan kelompok internasional.

Perusahaan terdaftar pertama dari produsen mesin cetak pulp Cina dan perusahaan teknologi tinggi.

Perusahaan terdaftar pertama dari produsen mesin cetak pulp Cina dan perusahaan teknologi tinggi.

Berfokus pada peralatan pencetakan pulp selama lebih dari 24 tahun, pemimpin untuk peralatan pencetakan pulp kelas atas dunia.

Berfokus pada peralatan pencetakan pulp selama lebih dari 24 tahun, pemimpin untuk peralatan pencetakan pulp kelas atas dunia.

Melayani lebih dari 400 pelanggan di seluruh dunia dengan 6 pusat layanan lokal.

Melayani lebih dari 400 pelanggan di seluruh dunia dengan 6 pusat layanan lokal.

FOKUS PADAPERALATAN PENCETAKAN PULP

Kantor pusat BeSure terletak di Foshan GuangDong yang merupakan pusat manufaktur peralatan di Cina, dengan fokus pada R&D, manufaktur dan penjualan berbagai jenis peralatan dan cetakan bubur kertas. Pabrik meliputi area seluas 38000 meter persegi dan memiliki lebih dari 250 karyawan.

Staf teknis BeSure menyumbang lebih dari 50% dari total jumlah perusahaan. Jumlah staf saat ini untuk peralatan R& D , instalasi dan commissioning teknik, proses teknik listrik, dukungan teknis, desain dan pembuatan cetakan, produksi, kontrol kualitas, penjualan total 131, termasuk 8 dokter, 19 master, yang mencakup berbagai disiplin ilmu seperti mekanik, elektronik, teknik termal, cairan mekanik, pembuatan kertas, desain produk, desain teknik dll...

Bengkel peralatan dibagi menjadi beberapa bagian, termasuk pemotongan, pengelasan, perakitan, pengecatan, pemrosesan, perakitan listrik dan sebagainya. Ada berbagai jenis peralatan pemrosesan seperti mesin CNC, mesin penggilingan, mesin bor, mesin bubut, mesin geser, mesin bending, mesin pemotong kawat, dll.

Bengkel pembuatan cetakan meliputi pemrosesan CNC, pengeboran, penutup jala, pemolesan, perakitan, dan proses lainnya. Bengkel ini dilengkapi dengan peralatan makan dan mesin paket halus untuk produk R& D, menguji dan meningkatkan. Pada saat yang sama juga digunakan untuk kunjungan pelanggan dan pelatihan teknisi.

Ada bengkel sampel untuk pengujian cetakan, pengambilan sampel, dan produksi produk dalam jumlah kecil. Ada seluruh sistem pengujian peralatan termasuk sistem pulping, sistem vakum, sistem air bertekanan tinggi, sistem udara tekan untuk commissioning peralatan bekas pabrik untuk memastikan bahwa semua peralatan memenuhi syarat sebelum pengiriman. Untuk meningkatkan kecerdasan peralatan, BST menyiapkan R&Pusat D di Eropa tempat industri pulp moulding dunia berasal. Ada 6 karyawan saat ini dan pusat ini berfokus pada pengembangan peralatan otomatis dan jalur produksi, membantu inovasi teknologi BeSure. Saat ini, BST memiliki beberapa teknologi yang merupakan inovasi pertama di China dan memiliki beberapa paten nasional, memimpin perkembangan industri pulp moulding dunia. Pada Juli 2016, BeSure dan Siemens mencapai aliansi yang kuat untuk memfasilitasi lini produksi pulp molding menuju kecerdasan.

Jangan ragu untuk menghubungi kami

Hal pertama yang kami lakukan adalah bertemu dengan klien kami dan membicarakan tujuan mereka pada proyek masa depan.

Selama pertemuan ini, jangan ragu untuk mengomunikasikan ide-ide Anda dan mengajukan banyak pertanyaan.

Semuanya diproduksi sesuai dengan standar internasional yang paling ketat. Produk kami telah diterima baik di pasar domestik maupun luar negeri.